یاتاقان یکی از کلیدی ترین اجزای هر سیستم مکانیکی است که وظیفه اصلی آن کاهش اصطکاک، جلوگیری از سایش و پشتیبانی از حرکت دورانی را بر عهده دارد. ماده خام غالب در ساخت یاتاقان ها فولاد مقاوم است که پیش از استفاده، تحت عملیات حرارتی کنترل شده برای افزایش سختی و دوام قرار میگیرد. سپس با فرآیند بابیت ریزی، سطحی نرم و لغزنده ایجاد میشود تا تماس مستقیم فلز به فلز و آسیب های ناشی از آن به حداقل برسد.

این قطعه در تجهیزات متنوعی از قبیل کمپرسورها، پمپ ها، توربین ها، موتورهای احتراق داخلی، خودروها و سیستم های انتقال قدرت کاربرد دارد. نکته مهم این است که هر دستگاه به یاتاقانی با ابعاد، تلرانس و آلیاژ اختصاصی نیاز دارد و طراحی آن دقیقاً بر اساس نیاز مکانیکی همان مجموعه انجام میشود.

فرآیند ساخت و بازسازی یاتاقان شامل انتخاب آلیاژ مناسب، ماشین کاری دقیق، ایجاد سطح پردازی یکنواخت و کنترل کیفی سخت گیرانه است. یاتاقان های لغزشی، غلتشی، شعاعی و کف گرد از رایج ترین انواع این قطعه هستند که هر کدام برای شرایط کاری و بارگذاری خاص طراحی میشوند. در نهایت، یاتاقان های با کیفیت تضمین میکنند که ساخت قطعات صنعتی با کمترین اصطکاک و بیشترین بازدهی به کار خود ادامه دهند.

ساخت یاتاقان بابیتی

فهرست مطالب

فرآیند ساخت و بازسازی یاتاقان ها عمدتاً با استفاده از بابیت انجام میشود؛ ماده ای که با وجود ظاهری نرم، از ساختاری مرکب از کریستال های سخت و پراکنده تشکیل شده است. این ویژگی باعث میشود بابیت به صورت یک کامپوزیت پایدار بر سطح فلز پایه پخش شود و مقاومت مناسبی در برابر سایش و خوردگی فراهم کند.

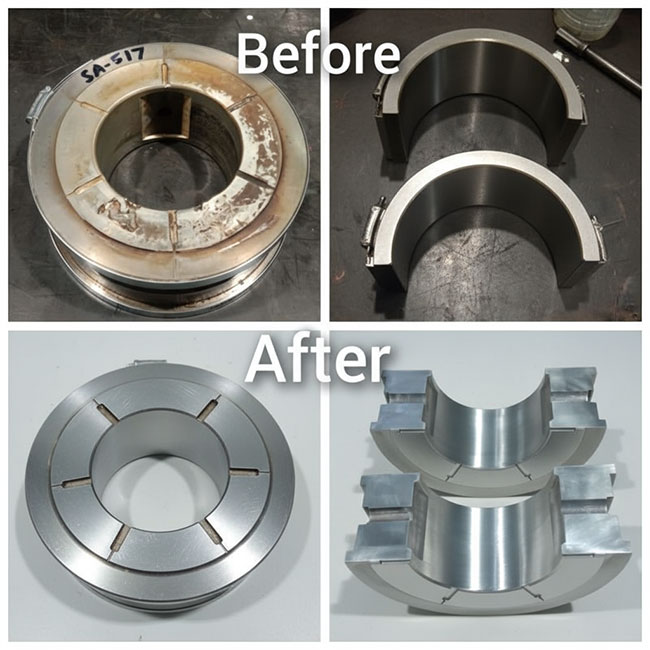

زمانی که یاتاقان ها دچار خوردگی یا سایش می شوند، به جای تعویض کامل، فرآیند ترمیم با بابیت ریزی بعنوان راهکاری اقتصادی و تخصصی به کار گرفته میشود. این روش به ویژه برای یاتاقان های بزرگ و سنگین که جابجایی آنها نیازمند تجهیزات سنگین مانند جرثقیل است، اهمیت زیادی دارد. ترمیم موضعی با بابیت ریزی، عمر مفید قطعه را افزایش داده و از توقف های طولانی تولید جلوگیری میکند.انتخاب روش بابیت ریزی مناسب بسته به نوع یاتاقان و شرایط کاری آن متفاوت است. در صنایع مختلف، تکنیک هایی مانند ریخته گری مستقیم، جوشکاری بابیت و پاشش حرارتی بابیت به کار میرود تا سطح مقاوم و هموار یاتاقان تضمین شود و عملکرد بهینه ماشینآلات حفظ گردد.

مراحل و روش های ساخت یاتاقان

فرآیند بازسازی یاتاقان ها در بیشتر کارگاه های تخصصی بابیت ریزی به سه روش اصلی دستی، سانتریفیوژ و متال اسپری انجام میشود. در بابیت ریزی دستی، فلز بابیت ابتدا ذوب شده و بصورت دستی روی سطح یاتاقان اعمال میگردد،هر چند این روش از نظر استانداردهای صنعتی در سطح پایین تری قرار دارد و پوشش نهایی ممکن است نقص هایی داشته باشد. روش سانتریفیوژ یا گریز از مرکز، رایج ترین و استانداردترین روش جهانی است که در آن یاتاقان ها با سرعت 100 تا 1500 دور بر دقیقه دوران میکنند و بابیت در حین چرخش به آنها تزریق میشود. دوران باعث خروج گاز و حفره های مضر از سطح بابیت میشود که مقاومت و دوام قطعه را افزایش میدهد.

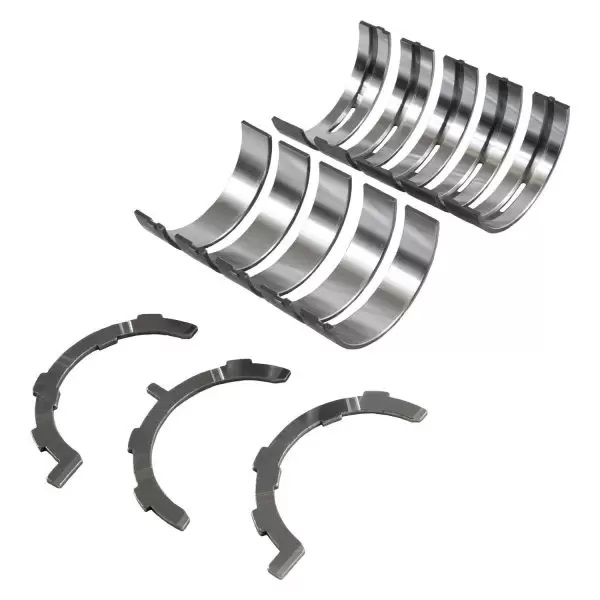

یاتاقان ها از چهار بخش استاندارد شامل رینگ داخلی، رینگ خارجی، قفسه و اعضای غلتان تشکیل شده اند که هر یک نیازمند ساخت دقیق و استفاده از دستگاه مدرن هستند. در ساخت یاتاقان بلبرینگ، معمولاً سه لایه متشکل از فولاد به عنوان لایه اصلی، برنز یا مس برای استحکام و در نهایت بابیت به عنوان پوشش سطحی به کار میرود. برخی مدل پیشرفته تر نیز دارای لایه چهارمی همچون نیکل هستند که مقاومت بیشتری ایجاد میکند. فرآیند بازسازی شامل ذوب بابیت،استفاده از فلاکس پوششی،بابیتریزی،ماشینکاری مرحله اول،تستهای اولیه، ماشینکاری و آزمایش نهایی برای تضمین کیفیت قطعات است که ظرفیت عملکرد طولانی و بهینه را تثبیت میکند.

پس از پایان فرآیند بابیت ریزی به روش سانتریفیوژ، از دستگاه های پیشرفته ماشین کاری برای ایجاد سطحی هموار و دقیق استفاده میشود تا تلرانس های کوچک و لازم رعایت گردد و کارکرد یاتاقان بهینه شود. روش متال اسپری یکی از پیشرفته ترین فناوری های بازسازی یاتاقان ها در ایران محسوب میشود که در آن فلز بابیت به صورت پودری و به کمک فناوری اسپری روی سطح یاتاقان پاشیده می شود. این شیوه، وجود تداخل و مک موجود در روش های قدیمی را به طور کاملا حذف کرده و استحکام و چسبندگی فوق العاده ای در قطعه ایجاد میکند که دوام و عملکرد بهتری را در پی خواهد داشت.

مطلب ویژه: بازسازی ترکیدگی سیلندر

نحوه بازسازی یاتاقان بلبرینگی

یاتاقان های بلبرینگی یا ایگرگ بیرینگ ها بعنوان تکیه گاه های حیاتی برای قطعات دوار مانند شافت ها طراحی و تولید میشوند. این قطعات در صنایع متنوعی کاربرد دارند؛ از ماشین آلات کشاورزی و تجهیزات تولید مواد غذایی گرفته تا ماشین آلات راه و شهر سازی، سیستم های تهویه هوا، نوار نقاله ها، تجهیزات بارگیری و حمل و نقل مواد، صنایع نساجی، کارواش های خودرو و حتی تجهیزات ورزشی

هر بلبرینگ همراه با قطعات جانبی و آب بندهای حفاظتی عرضه میشود و بطور معمول در کارخانه ها داخل هوزینگ هایی ساخته شده از چدن، فولاد فشرده یا لاستیک، مونتاژ میشود. البته طراحی هوزینگ با دقتی ویژه انجام میگیرد؛ دهانه هوزینگ به شکل قوسی و مخروطی است تا دقیقاً با نشیمنگاه شافت بلبرینگ انطباق یابد. این ویژگی امکان جبران ناهم محوری و نا هماهنگی های اولیه را فراهم میکند و خطاهای احتمالی را تصحیح مینماید.

از آنجا که مجموعه هوزینگ قادر به ایجاد جابجایی محوری نیست، طول شافت باید کنترل شده و کوتاه باشد. برای کاهش صدا و لرزش، معمولاً زیر هوزینگ واشر فلزی نصب میشود، اما در صورت عدم امکان، استفاده از هوزینگ های فنری یا ارتعاشی توصیه میگردد تا عملکرد بهینه و طول عمر یاتاقان تضمین شود. این طراحی هوشمندانه و دقیق، نقش مهمی در افزایش دوام و کارایی تجهیزات دوار ایفا میکند.

بیشتر بدانیم : بازسازی و ساخت میل لنگ

جنس یاتاقان ها از چیست

| بررسی تخصصی متریال و لایههای پوششی | بخش های مهم |

|---|---|

| در ساخت بیرینگ ها، از آلیاژ بابیت یا فلز سفید استفاده میشود؛ ماده ای که نخستین بار توسط ایساک بابیت معرفی شد و امروز بعنوان بهترین پوشش برای یاتاقان ها شناخته میشود. | ماده اصلی پوشش یاتاقان |

| قابلیت تطبیق با ناهم ترازی، کاهش نیاز به استفاده از مواد کمکی، مقاومت بالا در برابر خراش، و امکان استفاده با پایه های قلع و سرب، از مهمترین مزایای بابیت هستند. | مزایای استفاده از بابیت |

| بابیت بعنوان لایه ای نازک یا ضخیم بر روی یاتاقان های فولادی یا برنزی قرار میگیرد و به طور کامل سطح فلز را میپوشاند. | کاربرد پوشش بابیتی |

| میزان ضخامت پوشش بابیتی بر اساس میزان بار وارده تعیین میشود؛ بار بیشتر، نیازمند ضخامت بالاتر برای افزایش مقاومت است. | ضخامت پوشش |

| بابیت مقاومت کمتری در دماهای بالا دارد، به همین دلیل از لایه میانی با مواد مقاوم و مستحکم برای حفظ دوام استفاده میشود. | رفتار حرارتی بابیت |

| فلز اصلی ممکن است از قلع، سرب، مس یا ترکیبات ویژه این فلزات ساخته شود که هر کدام بسته به قیمت و شرایط کاری، انتخاب میگردند. | جنس فلز اصلی یاتاقان |

بلبرینگ در موتور نقش کلیدی در پشتیبانی از قطعات مکانیکی متحرک و جلوگیری از تخریب ناشی از اصطکاک دارند. هر چه موتور بزرگتر و پر قدرت تر باشد، نیاز به یاتاقان های مقاومتر برای تحمل بار و فشار افزایش می یابد. در سال 1839، فلزی خاص به نام بابیت معرفی شد که به سرعت بعنوان متریال استاندارد برای ساخت بلبرینگ های مقاوم شناخته شد. یاتاقان های بابیت بطور گسترده در موتورهای بنزینی سنگین و تجهیزات صنعتی با بار کاری بالا، مانند دستگاه های فرز، مورد استفاده قرار گرفتند. با توقف تولید تجاری این نوع بلبرینگ، استفاده کنندگان تخصصی ناچار به ریخته گری و تولید سفارشی آن هستند. تسلط بر مراحل ریخته گری یاتاقان بابیت، تضمین کننده حفظ عملکرد و افزایش طول عمر تجهیزات سنگین است.

ساخت یاتاقان در تهران

بازسازی و ساخت یاتاقان در تهران امروز به یکی از ستون های راهبردی تأمین نیاز صنایع سنگین کشور، از نیروگاه های برق تا پالایشگاه ها و مجتمع های پتروشیمی، تبدیل شده است. این قطعات که قلب تپنده بسیاری از ماشین آلات به شمار می آیند، در تمامی بخش های صنعتی از خطوط تولید خودروسازی تا تجهیزات فولاد سازی حضور دارند و نبود آنها به معنای توقف تولید است.

در تهران، کارگاه ها و شرکت های تخصصی با تکیه بر فناوری های روز و مواد اولیه باکیفیت، یاتاقان هایی در ابعاد متنوع، از نمونه های کوچک ابزارآلات دقیق تا مدل های عظیم مورد استفاده در توربینها،طراحی و تولید میکنند. پایه اصلی این محصولات معمولاً از فولاد مقاوم ساخته شده و سپس با فرآیند بابیت ریزی پوشش داده میشوند.بابیت، که فلزی با خاصیت ضد اصطکاک و جذب ضربه است، نقش کلیدی در کاهش سایش و افزایش طول عمر یاتاقان ایفا میکند.

در فرآیند بابیت ریزی، روش هایی مانند سانتریفیوژ، خدمات متال اسپری و ریخته گری دستی بسته به نوع و کاربرد یاتاقان به کار میرود. هر یک از این روش ها مزایای خاص خود را دارد؛ سانتریفیوژ دقت توزیع یکنواخت را تضمین میکند، در حالی که متال اسپری امکان بازسازی موضعی و سریعتر را فراهم می سازد.

علاوه بر تولید، خدمات روغن کاری دوره ای و نگهداری پیشگیرانه نیز در تهران اهمیت ویژه ای یافته اند؛ اقدامی که نه تنها خطر خرابی ناگهانی را کاهش میدهد، بلکه بهره وری تجهیزات حیاتی صنایع گاز، نفت و پتروشیمی را نیز ارتقا میبخشد.نتیجه این هم افزایی دانش و فناوری، محصولاتی است که توان رقابت با نمونه های خارجی را دارند و ضامن پایداری چرخ صنعت کشور هستند.

مطلب ویژه:بازسازی ترکیدگی سیلندر

بلبرینگ بابیت چیست

بابیت ترکیبی از قلع و سرب است و معمولاً 80 ¼ درصد سرب، 14 ¾ درصد آنتیموان و 5 درصد قلع است. این یک یاتاقان فوقالعاده بادوام را ایجاد میکند که میتواند سالها دوام بیاورد تا زمانی که خوب روغن کاری شده باشد و داغ نباشد. نجات یاتاقان که از قبل در موتور وجود دارد یک راه عالی برای خلاص شدن از دردسر جستجوی بابیت های تجاری و ایجاد محصولی است که می دانید مدتی دوام خواهد آورد.

استفاده از یاتاقان های بابیت در موتور یک روش آزمایش شده و تاریخی برای محافظت از قطعات در برابر سایش و پارگی است. آنها سخت کار می کنند تا از قطعات مکانیکی موتور که حرکت می کنند پشتیبانی کنند تا در اثر تخریب اصطکاکی از بین نرود. با این حال، یافتن این بلبرینگ ها به صورت تجاری دشوار است، بنابراین شما باید تعمیر بلبرینگ بابیت خود را انجام دهید.

انواع یاتاقان ها کدامند و چه ویژگی هایی دارند

انواع یاتاقان ها در صنایع کوچک و بزرگ، بر اساس ساختار مکانیکی، روش انتقال نیرو و نوع حرکت به چند گروه اصلی تقسیم میشوند. شناخت ویژگی ها و مزایای هر یک، انتخاب بهینه برای افزایش عمر تجهیزات و کاهش هزینه های نگهداری را ممکن میسازد.

🛠️یاتاقان های ساده

این نوع، با نام هایی چون بوش، یاتاقان سرمحور و یاتاقان خان دار شناخته میشود. هیچ المان غلتشی در آن به کار نرفته و انتقال بار بهصورت مستقیم و لغزشی انجام میشود. سادگی طراحی، هزینه ساخت پایین و دوام بالا، آن را به انتخابی پرکاربرد در ماشینآلات عمومی و سازههایی چون کشو یا قطعات محور ثابت تبدیل کرده است.

⚙️یاتاقان های غلتشی

در این مدل، بار از طریق تماس غلتشی منتقل شده و بخشهایی شامل کنس داخلی و خارجی، اجزای غلتان و جداکننده دارند.

ساچمه ای (بلبرینگ): در نمونه های شیار عمیق، تماس زاویه ای، خودمیزان، دو ردیفه و کف گرد طراحی میشود.

غلتکی (رولربرینگ): شامل غلتک مخروطی، غلتک کروی کف گرد، غلتک ساده و مخروطی با شیب تند است. این مدلها برای تحمل بارهای شعاعی یا ترکیبی ایدهآل هستند.

⏱️یاتاقان مرصع

چرخش در این نوع حول نقطه ای خارج از نشیمن گاه انجام میشود. دقت بالا و سرعت پایین از ویژگی های آن است. عمدتاً در صنعت ساعت سازی و ابزارهای ظریف به کار میرود و کیفیت روانکاری نقش کلیدی در عمر آن دارد.

🔇یاتاقان لغزشی

نیروی حرکت از طریق یک لایه سیال یا گاز منتقل میشود. مزایای شاخص شامل طول عمر بسیار بالا، صدای کم، قیمت اقتصادی و مقاومت در برابر ضربه است. نیاز به نگهداری اندک، آن را در صنایع سنگین محبوب کرده است.

🧲یاتاقان مغناطیسی

به کمک شناوری مغناطیسی بار را تحمل کرده و بدون تماس فیزیکی اجزا عمل میکند. در دو نوع فعال و غیرفعال وجود دارد و فرسایش مکانیکی را تقریباً به صفر میرساند.

🔄یاتاقان خمشی

حرکت در این نوع با المان های انعطاف پذیری که خم میشوند، ایجاد میشود. عمر مفید آن بسیار طولانی و میزان فرسایش نزدیک به صفر است، مناسب برای تجهیزات دقیق و بدون نیاز به روانکاری مکرر.این تقسیم بندی، نه تنها انتخاب یاتاقان مناسب را ساده میکند، بلکه مسیر بهینه سازی عملکرد تجهیزات صنعتی را نیز هموار میسازد.

استاندارد بابیت ریزی یاتاقان

بابیت ریزی یاتاقان ها باید بر اساس استانداردهای زیر انجام شود.

ISO 9001:2008

ISO 4386 – تست یاتاقان (UT,PT)

ASTM B23 – ساخت بابیت

با توجه به اینکه ساخت بیرینگ ها با حساسیت بالایی همراه است و تمام فرآیند تولید باید کنترل شود پس لازم است تمامی مراحل ساخت از قبیل ساخت لاینر، ایجاد پوشش، بابیت ریزی و ماشین کاری بر اساس استانداردهای روز اروپا و آمریکا انجام شود. رعایت استانداردها بر افزایش طول عمر و کارایی بهتر یاطاقان می انجامد.

نتیجه گیری

شرکت رهام صنعت با تکیه بر دانش فنی روز و نیروهای متخصص، در حوزه تعمیر و ساخت قطعات صنعتی و پتروشیمی، بهویژه یاتاقانهای نیروگاهی، پالایشگاهی و خطوط تولید، جایگاه برجستهای دارد. این مجموعه با بهرهگیری از فناوریهای پیشرفته، آلیاژهای مرغوب و روشهای نوین بابیتریزی مانند سانتریفیوژ و متال اسپری، قطعاتی با دوام بالا، دقت بینقص و عملکرد مطمئن تولید میکند که استانداردهای بینالمللی را بهطور کامل پوشش میدهد.

سوالات رایج

با جداسازی لایه فرسوده بابیت توسط تراش یا سنگزنی آغاز میشود. سپس سطح پایه تمیز و زبر میشود تا چسبندگی لایه جدید به حداکثر برسد. لایه جدید بابیت با تکنیک مناسب اعمال شده و پس از خنککاری، ماشینکاری و سنگزنی دقیق انجام میشود تا قطعه برای نصب آماده گردد.

بازسازی حرفهای هزینه ها را بهطور متوسط 40 تا 60 درصد کاهش میدهد، زمان توقف خط تولید را کم میکند و اجازه میدهد قطعه موجود با همان مشخصات سازنده یا حتی ارتقاء یافته دوباره وارد مدار شود.

این قطعات در صنایع نیروگاهی، خطوط انتقال نفت و گاز، کمپرسور ها، توربین ها، صنایع فولاد و پتروشیمی کاربرد حیاتی دارند که توقف به موقع آنها از خسارات چند میلیاردی جلوگیری میکند.

سانتریفیوژ برای پوشش یکنواخت و استحکام بالا، متال اسپری برای ترمیم سریع و موضعی و ریختهگری دستی برای پروژه های خاص.

روانکار نامناسب، آلودگی محیطی (گردوغبار یا ذرات فلزی)، بارگذاری بیش از ظرفیت طراحی، عدم تراز صحیح شافت و دمای کاری بالا از عوامل اصلی کاهش عمر این قطعات هستند.