بازسازی قطعات صنعتی به معنی برگرداندن ابعاد قطعه فرسوده به اندازه های اولیه آن توسط فرآیندهای جرم گذاری است. بدیهی است که این کار باید با در نظر گرفتن خواص اولیه قطعه صورت گیرد، در غیر این صورت بازسازی تحقق نمی یابد. روش های متنوعی برای جرم گذاری قطعات وجود دارد اما فقط بعضی از فرآیندها را میتوان با توجه به ملاحظات فنی و اقتصادی برای بازسازی به کار برد.بازسازی قطعات صنعتی با توجه به محدودیت های اقتصادی و کمبودهای موجود در صنعت کشور و نیز برای استفاده بهتر از ماشین آلات ، اهمیت ویژه ای دارد. به دلیل تنوع و تعدد خودروها ،ماشین ها و تجهیزات صنعتی و فرسایش اجنتاب ناپذر قطعات آنها ، تامین قطعات یدکی همواره یکی از دغدغه های مدیران صنایع بوده و حتی در بعضی صنایع به صورت مسئله ی بحرانی مطرح است.

از آنجا که خرید یا ساخت این قطعات با صرف هزینه ی زیاد و گاه اتلاف زمان طولانی همراه است، اهمیت بازسازی به عنوان روش تامین قطعات ، روشن می گردد.

با استفاده از فرآیند مناسب ، علاوه بر تعمیر قطعات صنعتی میتوان برای بهسازی قطعات تولیدی نیز اقدام نمود. در تولید قطعات با اعمال پوشش های خاص میتوان از مواد ارزان تر برای آلیاژ پایه استفاده کرد و همان خواص سطحی مطلوب را بدست آورد و یا با در نظر گرفتن جنبه های اقتصادی،خواصی را به قطعه اضافه کرد که به وسیله سایر روش های ساخت و تولید قابل دستیابی نیست.

ساخت قطعات پتروشیمی و نیروگاهی

ساخت قطعات پتروشیمی و نیروگاهی یکی از حوزه های پیچیده و حساس در صنعت است که به دقت، فناوری پیشرفته و مواد اولیه باکیفیت نیاز دارد. این قطعات شامل تجهیزاتی مانند مبدلهای حرارتی، کمپرسورها، توربینها و مخازن تحت فشار هستند که در شرایط دمایی و فشاری بسیار بالا کار میکنند.

برای تولید این قطعات، ابتدا از مواد خاصی مانند فولاد آلیاژی، تیتانیوم یا آلیاژهای نیکل استفاده میشود که مقاومت بالایی در برابر خوردگی، حرارت و فشار دارند. مرحله اول، طراحی دقیق قطعه با استفاده از نرمافزارهای مهندسی است تا تمام جزئیات و استاندارد های لازم رعایت شود. سپس، با روش هایی مانند ریختهگری، فورجینگ یا ماشین کاری، قطعات به شکل اولیه خود درمیآیند.

پس از ساخت اولیه، عملیات حرارتی و پوشش دهی سطحی انجام میشود تا مقاومت قطعات در برابر شرایط سخت محیطی افزایش یابد. در نهایت، آزمون های دقیق کیفی مانند تست فشار، تست ترک و آزمایش روی قطعات انجام میشود تا از عملکرد ایمن و طول عمر آنها اطمینان حاصل شود.ساخت این قطعات نیازمند ترکیب علم، فناوری و تجربه است، چرا که کوچکترین خطا میتواند به توقف تولید یا حتی خطرات جانی و مالی در صنایع پتروشیمی و نیروگاهی منجر شود.

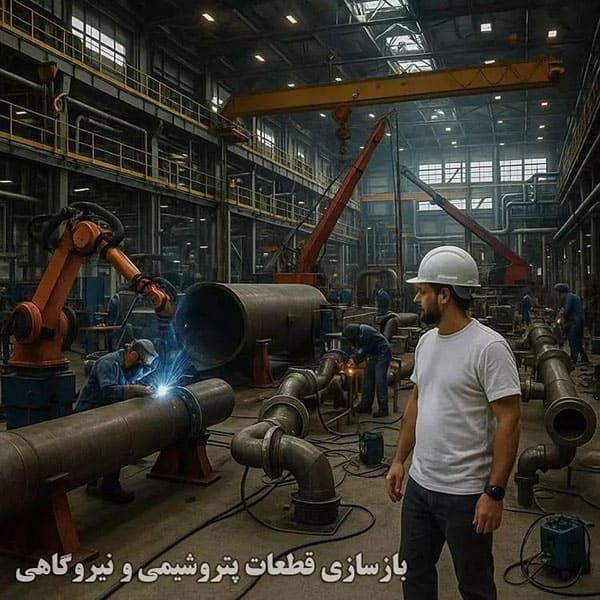

بازسازی قطعات پتروشیمی و نیروگاهی

بازسازی قطعات پتروشیمی و نیروگاهی فرصتی ارزشمند برای احیای تجهیزات فرسوده و بهینه سازی عملکرد آن هاست، بدون اینکه نیاز به سرمایه گذاری سنگینی برای تعویض کامل باشد.در این صنایع، قطعات به دلیل تماس مداوم با دما و فشار بالا، خوردگی و سایش، به مرور زمان دچار فرسودگی میشوند. بهجای تعویض کامل، بازسازی آنها به عنوان یک راه حل اقتصادی و کارآمد شناخته میشود.فرایند تعمیر قطعات پتروشیمی و نیروگاهی با بررسی و ارزیابی دقیق قطعات آغاز میشود. ترکها، سایشها یا نقاط ضعف شناسایی شده و بر اساس آن، روش بازسازی مشخص میگردد. معمولاً از تکنیکهایی مانند جوشکاری تخصصی، پوشش دهی حرارتی و ماشین کاری دقیق برای ترمیم و تقویت قطعات استفاده میشود.

در برخی موارد، از پوشش های مقاوم در برابر حرارت و خوردگی برای بهبود عملکرد قطعه بازسازی شده استفاده میشود. پس از اتمام بازسازی، آزمایش های کیفی مانند تست فشار و خستگی انجام میگیرد تا اطمینان حاصل شود که قطعات قادر به تحمل شرایط سخت محیطی هستند.بازسازی نه تنها از نظر اقتصادی بهصرفه است، بلکه به کاهش ضایعات صنعتی و حمایت از محیط زیست نیز کمک میکند، که در دنیای امروز اهمیت بیشتری دارد.

بازسازی قطعات با روش پوشش متال اسپری یکی از کارآمدترین تکنیک ها برای ترمیم و بهبود عملکرد قطعات فرسوده در صنایع پتروشیمی و نیروگاهی به شمار میرود. این روش با ایجاد یک لایه محافظ و مقاوم بر روی سطح قطعه، نه تنها آسیبهای قبلی را جبران میکند، بلکه به افزایش طول عمر قطعات نیز کمک میکند.

در این فرآیند، ماده پوششی که میتواند شامل فلزاتی مانند نیکل، کروم یا آلیاژهای خاص باشد، به صورت پودر یا سیم مورد استفاده قرار میگیرد. این ماده در دستگاه متال اسپری به دمای بسیار بالا (معمولاً با استفاده از شعله یا پلاسما) گرم و ذوب میشود. سپس با کمک یک جریان هوای فشرده، ذرات ذوبشده با سرعت بالا بر روی سطح قطعه پاشیده میشوند. این ذرات در هنگام برخورد با سطح به سرعت سرد شده و یک لایه یکنواخت و مقاوم را تشکیل میدهند.

مزایای بازسازی تجهیزات صنعتی

| 🧩 مزیت بازسازی تجهیزات صنعتی | ⚙️ توضیحات تخصصی |

|---|---|

| کاهش هزینه های سرمایهای | بازسازی با متال اسپری یا ماشینکاری مجدد، هزینه خرید تجهیزات جدید را تا 60٪ کاهش میدهد و بودجه صنعتی را بهینه مصرف میکند. |

| افزایش طول عمر قطعات | پوشش دهی سطوح با آلیاژهای مقاوم (مثل تنگستن کارباید) موجب میشود قطعه 3 تا 5 برابر عمر استاندارد اولیه دوام بیاورد. |

| حفظ دقت فنی و عملکرد اصلی | فرآیند احیا سطح بدون تغییر ساختار یا تلرانس قطعه انجام میشود، بنابراین ماشین آلات با همان دقت اولیه کار میکنند. |

| کاهش زمان توقف تولید | اجرای سریع بازسازی در محل (On-Site Repair) باعث میشود خطوط تولید بدون نیاز به تعویض کامل، در کوتاهترین زمان دوباره فعال شوند. |

| بهبود مقاومت در برابر سایش و خوردگی | لایه های متال اسپری مقاومت سطحی بالایی در برابر مواد شیمیایی و سایش ایجاد میکنند، که در صنایع سیمان، پتروشیمی و نیروگاهی حیاتی است. |

| سازگاری با محیط و صرفه جویی انرژی | بازسازی به جای ساخت مجدد، نیاز به ذوب یا ریخته گری را حذف میکند و اثرات زیست محیطی و مصرف انرژی را کاهش میدهد. |

| ارتقاء قابلیت اطمینان و پشتیبانی بلندمدت | قطعات بازسازی شده، پس از کنترل کیفی دقیق و پوشش تخصصی، عملکرد پایدار و ایمنتری در دوره بهره برداری ارائه میدهند. |

ساخت قطعات پتروشیمی و نیروگاهی برای چه صنایعی میباشد

ساخت و تولید انواع شفتها و هالوشفت ها

شفت ها و هالوشفت ها از اجزای اساسی در صنایع مختلف به شمار میروند و نقش مهمی در انتقال نیروی مکانیکی از یک نقطه به نقطه دیگر دارند. این شفتها معمولاً در موتورها، گیربکس ها و پمپ ها به کار میروند. هالوشفت ها، که نوع خاصی از شفتها هستند، به خاطر طراحی منحصر به فردشان در کاربردهایی مانند انتقال نیروی یکنواخت و کاهش لرزشها مورد استفاده قرار میگیرند.

انواع تجهیزات آب و فاضلاب

تجهیزات آب و فاضلاب شامل سیستم های تصفیه آب، پمپ ها، شیرآلات و لوله ها هستند که برای مدیریت و تصفیه آب و فاضلاب طراحی شده اند. این تجهیزات نقش بسیار مهمی در تأمین آب شرب و مدیریت فاضلاب دارند و به حفظ بهداشت عمومی و محیط زیست کمک میکنند. طراحی و تولید این تجهیزات نیازمند دانش فنی و رعایت استانداردهای زیست محیطی است.

ساخت و تعمیر انواع تجهیزات پالایش نفت و گاز

تجهیزات پالایش نفت و گاز شامل برج های تقطیر، پمپ ها و سیستم های تصفیه هستند که در فرآیند استخراج و تبدیل نفت و گاز به محصولات قابل استفاده نقش کلیدی دارند. طراحی و ساخت این تجهیزات نیازمند تخصص در زمینه مهندسی شیمی و مکانیک است. همچنین، برای جلوگیری از حوادث و افزایش کارایی آنها، تعمیر و نگهداری منظم این تجهیزات بسیار ضروری است.

تراشکاری، پورینگ، ساخت انواع تجهیزات و قطعات صنعتی

تراشکاری و پورینگ از فرآیندهای اساسی در تولید قطعات صنعتی به حساب میآیند. تراشکاری برای شکل دهی و پرداخت نهایی قطعات فلزی و غیر فلزی به کار میرود، در حالی که پورینگ به فرآیند ریخته گری اشاره دارد که در آن فلز مذاب به قالب ها ریخته میشود تا شکل دلخواه ایجاد شود. این فرآیندها در تولید قطعات دقیق و با کیفیت بالا در صنایع مختلف، از جمله خودروسازی و پتروشیمی، کاربرد دارند.

تعمیر انواع تجهیزات صنایع فولاد

تجهیزات صنایع فولاد شامل کورهها، نوار نقاله ها و دستگاه های برش هستند. برای تولید و تعمیر این تجهیزات، نیاز به تخصص در مهندسی مواد و فرآیندهای صنعتی وجود دارد. این تجهیزات باید بتوانند شرایط سخت و دماهای بالا را تحمل کنند و در صورت بروز نقص، تعمیرات سریع و مؤثر ضروری است تا از توقف تولید جلوگیری شود.

تعمیر انواع قطعات نیروگاه برق آبی

قطعات نیروگاه های برق آبی شامل توربین ها، ژنراتورها و سیستم های کنترلی هستند. برای تولید و تعمیر این قطعات، نیاز به دانش تخصصی در زمینه هیدرولیک و مهندسی مکانیک وجود دارد. این قطعات باید در برابر فشار آب و شرایط محیطی مقاوم باشند و بهینهسازی عملکرد آنها میتواند به افزایش تولید برق و کاهش هزینه های عملیاتی کمک کند.

نتیجه گیری

رهام صنعت به عنوان یک مرکز تخصصی در تعمیر و بازسازی انواع قطعات صنعتی، با استفاده از تکنولوژی های پیشرفته و تیمی با تجربه، خدماتی جامع و با کیفیت را ارائه میدهد. این مرکز توانایی تعمیر و بازسازی انواع قطعات مکانیکی، الکتریکی و هیدرولیکی را با دقت بالا دارد.فرآیندهای ما شامل عیب یابی دقیق، استفاده از مواد با کیفیت و تکنیک های مدرن مانند جوشکاری، تراشکاری و ریخته گری است. رهام صنعت به مشتریان خود این اطمینان را میدهد که قطعات بازسازی شده از نظر عملکرد و ایمنی به شرایط اولیه خود نزدیک خواهند بود، که این موضوع به کاهش هزینه ها و افزایش بهره وری صنایع کمک میکند.

سوالات رایج

در این صنایع، تجهیزات همیشه زیر فشار و حرارت بالا کار میکنند و دچار سایش و خوردگی سطحی میشوند. استفاده از متال اسپری باعث میشود بدون توقف تولید، سطح قطعات مقاومتر و عمرشان چند برابر شود.

شافت ها، پمپ ها، روتورها، ولوها، یاتاقان ها و نازل ها از مهمترین قطعاتی اند که معمولاً دچار فرسایش میشوند. متال اسپری بهترین روش برای بازسازی دقیق بدون تغییر در ساختار اصلی فلز است.

ابعاد دقیق، نقشه فنی، نوع آلیاژ، شرایط کاری (دما، فشار، سیال) و عکس از نقاط آسیب دیده از مهمترین دادههایی هستند که باید به کارگاه بازسازی ارائه شود.

بله رهام صنعت برای بازسازی قطعات از استانداردهای API، ASME و ASTM برای کنترل ابعاد، آنالیز متریال و تست فنی استفاده میکنند.

نصب صحیح، روانکاری منظم، کنترل ارتعاش و پایش حرارتی دورهای باعث میشود قطعه بازسازی شده همانند قطعه نو دوام بیاورد و از خرابی زنجیروار جلوگیری شود.